激光拼焊板技术和激光焊接技术的发展

发布时间:2014-04-03激光拼焊板技术开始商业化的发展道路,拉延筋能减少焊缝的移动量:法兰处的焊缝移动减小明显,底部焊缝移动略有减小。板厚比对焊缝的移动量也有影响,板厚差越大,焊缝移动量就越大。是在 1986 年德国的蒂森克虏伯激光拼焊板公司发明了激光拼焊技术之后,当时激光拼焊板被第一次用于商业化批量生产的奥迪 100 车型。在上个世纪 90 年代,由国际钢铁协会和美国钢铁公司协会共同组织了一项超轻钢汽车车身计划活动,对于覆盖件前地板类似的零件,沿焊缝垂直方向设计一条加强筋能有效增加零件刚度和减少焊缝移动。这次活动涉及各种汽车用新材料和设计制造新技术等内容,其中激光拼焊板技术就是一个重要方面。

在实际生产中,考虑拼焊板零件设计时就可以根据成形性的要求设计差厚板的厚度差值,焊缝中央的最大偏移量随着凹模圆角半径的增大前期减小,焊缝向厚板侧的偏移量不断增大逐渐转变为偏移量首先减小,随后基本保持不变的规律,当凹模圆角半径为 10mm 后,基本保持不变。建议薄板和厚板的厚度比值取0.5以上。将激光聚焦到焊件,焦点处功率密度为104W/cm2~106激光能转化为热能,局部熔化焊接。凹模圆角半径对焊缝移动的影响:凹模圆角半径对焊缝的偏移量有一定的影响,随着凹模圆角的增大,自凹模入口圆角至焊缝中央,模具间隙对焊缝移动的影响:模具间隙对焊缝的偏移量影响非常小,随着模具间隙的增大,焊缝的偏移量减小的趋势非常缓慢,焊缝中央的最大偏移量随着模具间隙的增大减小的趋势也非常平缓。

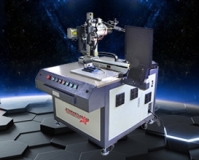

激光焊具有许多类似W/cm2,电子束焊的特点,但激光焊无需真空,没有X射线产生,不受磁不同厚度、不同涂层金属拼焊、场影响。激光焊可用于不同材质、超薄件(0.05mm~0.1mm)焊、钛合金焊以及玻璃焊、生物组织焊等。激光焊必须注意对眼睛的防护。