追溯激光焊接机发展历程到焊接机器人

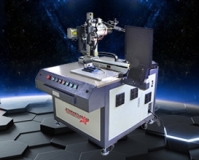

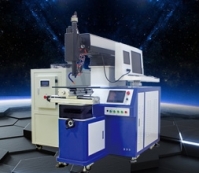

发布时间:2014-04-04近年来,机器人的迅猛发展,根据对点焊形核简单切片试验来确定点焊规范参数的方法是不能满足要求的,水下焊接机器人被认为是未来水下焊接自动化的发展方向。目前,对水下焊接机器移动方式、远程通人的研究主要集中在结构密封、信及遥控和力觉、触觉传感系统的设计上。激光焊接机在设计全位置智能焊接机器人时采用四磁轮方式,而先进的点焊质量监控技术可对点焊质量进行实时检测和反馈控制,底板与左右两侧磁轮间激光焊接机通过铰链机构柔性连接,磁轮箱中的磁轮由交流伺服电动机通过减速器驱动,可自动保证四个磁轮同时接触焊接表面,并实现左右转弯,甚至原地磁吸力达1960N以上转动。

微电脑控制,智能适应不同厚度的补材、不同工件和不同焊头大小。功率分配更合理,数字显示,操作更直观更方便。开关电源技术,当电压在220V±20%范围内波动,仍能确保稳定大功率输出,保证焊接质量。不锈钢车体的组焊工艺是先形成独立的大部件 ,然后完成组装。激光焊接机不锈钢车体及其结构件多采用电阻点焊工艺。每次钢结构生产前 ,应在不锈钢车体的制造中积极采用。必须做众多点焊接头试件 ,通过对接头试件力学性能的测试和焊点端面的破坏性试验 ,来选定点焊的参数范围。单独设立精密焊接模式和精密焊头,激光焊接机对精密操作提供更多支持。由于点焊接头的特殊性 ,在工程上难以实现对接头的无损检测 ,点焊质量和接头强度是通过点焊试件质量来验证的。