激光双面焊接工艺

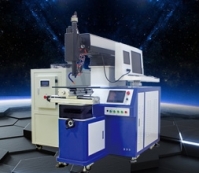

发布时间:2016-03-07 激光双面焊接生产效率较低,但是能够在较低的激光功率下获得较大的焊缝熔深,降低了激光器的成本,另一方面,由于胎体内外两侧均受冲击剪切力,故应采用双面焊接,外侧受冲击力较大,故外侧为主焊缝,内侧为次焊缝。通常可以实现Φ68mm以上钻头的双面激光焊接。

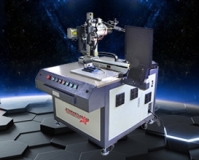

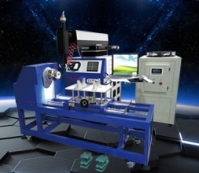

对于钻头的激光双面焊接在国产三工位激光焊接系统上进行,采用HGL5000型5kW横流C02激光器,输出模式为TEMo1+TEM02,低阶模最大输出功率3000W,焦距为llOmm,经反射式抛物聚焦镜聚焦后光斑直径约为0.2mm。

金刚石钻头基体和JJ头被装夹在专用的夹具上,回转工作台能带动夹具及钻头做圆周运动实现激光焊接。对于每种直径和每种节距的钻头,弧形切削块的定位都要有高精度的特殊夹具。要获得令人满意的操作,其必要条件是钢基体的径向、轴向公差必须限制在一个极小的范围内。

钻头基体与JJ头连接处预先有一小台阶存在,以保证钻筒端口内表面与Jf头内表面平齐,使得在进行内表面焊接时激光烧灼不到金刚百J1头。但由于钻头内径较小时,焊接时激光束处于斜射方向,当斜射角度超过某一临界值时将不再能够进行焊接,故而这种焊接方法不能够实现小直径钻头的双面焊接。

激光双面焊接金刚石钻头另一种方法,其不同之处在于在光路系统中增加一个反射镜,置于钻头基体筒内,将激光束反射到所需位置,这种结构由于光路复杂,一般极少采用。

金刚石钻头刀头焊接时内外侧宜采用不同的功率,主焊缝功率略高些。内外侧熔深有一定差别,主焊缝较深,应能与次焊缝对接。实践表明,采用TEMol十TEM02模,功率1 000~2 000W,应针对不同的筒基体进行调节,焊接速度0.5~1.5m/min,利用双面激光焊接获得薄壁金刚石工程钻头胎体焊缝强度比高频焊可以提高2-3倍。